تست های غیرمخرب جوشکاری

مقدمه بازرسی و کنترل کیفیت جوش، الزاماتی جدانشدنی از فرایندهای جوشکاری محسوب می شوند. اجرای صحیح این عملیات باعث اطمینان از کیفیت ساخت و دوام سازه های جوشکاری شده تحت شرایط سرویس می شوند. اما مشکل بزرگ در اینجاست که در اغلب موارد، عیوب ایجاد شده در سطح و یا درون قطعات و نواحی اتصال به سادگی قابل شناسایی نیستند. در این گونه موارد، شاید انجام تست های غیرمخرب در دسترس ترین و مطمئن ترین گزینه ای باشد که بتوان روی آن حساب باز کرد. به همین جهت در این مقاله سعی داریم تا با برخی از مهم ترین تست های غیرمخرب جوشکاری صنعتی و موارد استفاده از آن ها آشنا شویم ...

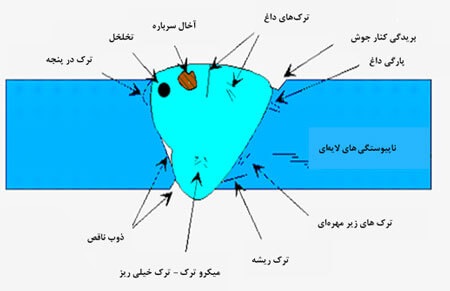

تستهای غیرمخرب جوش مجموعهای از تکنیکها برای تشخیص عیوب واقع در منطقه جوش، منطقه متاثر از حرارت و فلز پایه هستند. در این آزمونها بدون هرگونه آسیب رسیدن به قطعه، عیوب داخلی شناسایی میشوند و میتوانیم کنترل بسیار خوبی بر حفظ کیفیت اجزای جوش داشته باشیم. با به کارگیری صحیح بازرسیهای غیر مخرب جوش میتوانیم تا حد زیادی از وقوع حوادث جلوگیری کرده و گام موثری در جهت کاهش هزینهها و حصول اطمینان از سلامت قطعات برداریم. از آن جایی که نوع عیب موجود در قطعه تاثیر به سزایی در انتخاب روش بازرسی دارد، بد نیست تا پیش از معرفی تکنیک ها نگاهی بر انواع عیوب جوش در قطعات جوشکاری داشته باشیم.

عیوب جوشکاری و انواع آن ها

عیب جوشکاری به هرگونه ناپیوستگی در ساختار فلز جوش گفته می شود که از طریق آزمونهای مخرب و غیر مخرب قابل تشخیص باشد. این عیوب عموما به دلیل وجود شار حرارتی بسیار بالا و رعایت نکردن اصول صحیح در هنگام جوشکاری ایجاد می شوند.

در یک نگاه کلی، عیوب احتمالی در قطعات جوشکاری شده را میتوان به صورت زیر دسته بندی کرد:

با 9 تست غیرمخرب مهم در جوشکاری صنعتی آشنا شوید …

در این بخش به معرفی تعدادی از مهم ترین روش های بازرسی غیرمخرب می پردازیم که در صنعت جوشکاری و به ویژه در کشور ما عمومیت یافته اند. دقت داشته باشید که برای شناسایی دقیق عیوب قطعات و اتصالات، اغلب استفاده از یک روش کافی نبوده و باید مجموعه ای از روش ها مورد استفاده واقع شوند. در برخی از موارد، حتی روش های غیر مخرب به تنهایی پاسخگو نبوده و باید روش های بازرسی مخرب نیز مورد استفاده واقع شوند.

این روش های بازرسی عبارتند از:

بازرسی چشمی (VT)

آزمون ذرات مغناطیسی (MT)

بازرسی با مایع نافذ (PT)

آزمون فراصوتی (UT)

آزمایش جریان گردابی (ED)

آزمون پرتونگاری یا رادیوگرافی (RT)

آزمون انتشار اکوستیک (AET)

التراسونیک آرایه فازی (PA)

زمان پراش پرواز (TOFD)

بازرسی چشمی (VT)

بازرسی چشمی یکی از ساده ترین و ابتداییترین راهها برای شناسایی بسیاری از عیوب مانند ترکها، تخلخلها و … در بازرسی قطعات جوشکاری شده است. با انجام این بازرسی اولیه ممکن است بسیاری از قطعات بعد از جوشکاری معیوب اعلام شوند و دیگر نیازی به انجام تستهای پیچیده نباشد. برای این که به خوبی بتوان عیوب سطوح جوشکاری شده را با چشم تشخیص داد، سطح باید کاملا تمیز گردد و همچنین از یک ذرهبین، آینه و یا بروسکوپ برای مشاهده بهتر استفاده کرد.

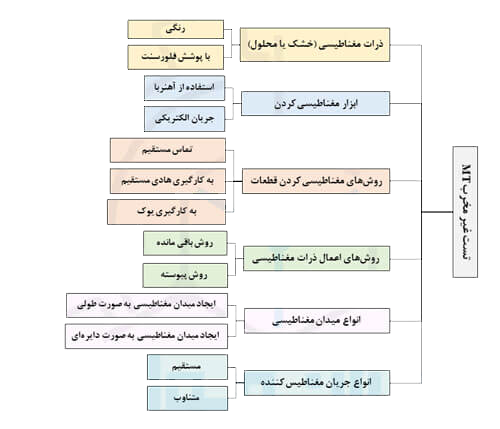

آزمون ذرات مغناطیسی (MT)

این آزمون روشی بسیار حساس برای تشخیص عیوب سطحی و نواقص داخلی در قطعات فرومغناطیس است. در این روش ابتدا با اعمال میدان خارجی، قطعه تحت آزمایش مغناطیسی شده و در نهایت با پاشش ذرات مغناطیسی بر روی سطح، عیوب سطحی و زیر سطحی شناسایی می شوند. ناپیوستگیهایی که در جهت عمود بر میدان مغناطیسی نمونه قرار میگیرند، یک میدان نشتی قوی ایجاد می کنند که در اثر آن، ذرات مغناطیسی در آن ناحیه تجمع می کنند. به این صورت می توان اندازه و مکان عیب را در قطعه مشخص نمود.

نقاط قوت

- قابلیت شناسایی ترک های بسیار ریز وجود دارد.

- تشخیص عیوب زیرسطحی امکان پذیر است

- حساسیت بالایی دارد.

- در هنگام تولید و پس از تولید قطعه قابل استفاده است.

نقاط ضعف

- فقط برای مواد فرومغناطیس قابل استفاده است.

- ترک باید عمود بر میدان باشد تا شناسایی شود.

- جهت اطمینان، آزمایش باید چند مرتبه تکرار شود.

- برای شناسایی ترک های عمقی، نیاز به میدان های قوی تری است.

- برای قطعات بزرگ به میدان های بسیار قوی نیاز است.

- برای قطعات با پوشش غیر مغناطیسی مناسب نیست.

بازرسی به روش مایعات نافذ (PT)

این روش یکی از مهمترین روشهای صنعتی برای کنترل کیفیت قطعات جوشکاری شده در ابعاد گوناگون است. در صورتی که عیب مورد نظر ترک سطحی باشد، به سادگی می تواند توسط این روش شناسایی شود. در این روش از یک مایع نافذ که به دلیل نیروی مویینگی به درون ناپیوستگی نفوذ میکند، استفاده میشود. مایع نفوذ کرده بسته به این که رنگی یا فلورسنت باشد، در ترکیب با یک ماده آشکارساز بر روی سطح پاشش می شود و در نهایت با تاباندن نور معمولی یا فرابنفش به سطح نمونه قابل مشاهده خواهد بود. مواد آشکارساز در این آزمون میتوانند به صورت خشک، محلول و یا سوسپانسیون باشند.

نقاط قوت

- عیوب سطحی قابل شناسایی هستند.

- قابلیت اسفاده برای قطعات با جنس مختلف وجود دارد.

- ساده و ارزان است.

- شکل و اندازه عیوب قابل تشخیص هستند.

- قابلیت استفاده برای قطعات بزرگ وجود دارد.

- در حین تولید قطعه قابلیت اجرا وجود دارد.

نقاط ضعف

- عیوب زیر سطح شناسایی نمی شوند.

- معمولا مواد مصرفی سمی هستند.

- در صورت باقی ماندن مایع در قطعه ممکن است خوردگی ایجاد شود.

- در صورت وجود ناخالصی در سطح قطعه، در شناسایی عیب خطا ایجاد می شود.

آزمون فراصوتی (UT)

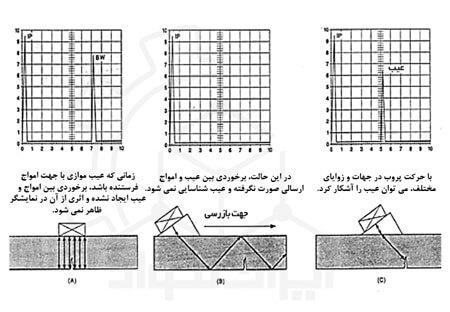

در این روش یک موج صوتی با فرکانس بالا (5-20 مگاهرتز) به درون قطعه فرستاده میشود. این موج در طول قطعه حرکت کرده و مقدار انرژی آن در هنگام برخورد با ناپیوستگی تغییر میکند. زمانی که این موج با دیواره روبه رو در قطعه برخورد میکند، در نهایت با یک اختلاف زمانی بازتاب میشود. از روی اختلاف زمانی ثبت شده میتوان مکان و اندازه عیوب داخلی را در قطعه مشخص کرد. این روش برای تعیین ضخامت قطعات نیز مورد استفاده قرار می گیرد.

نقاط قوت

- توانایی تشخیص عیوب در عمق قطعه وجود دارد.

- قابلیت شناسایی عیوب سطحی و غیر سطحی وجود دارد.

- قابلیت کنترل از راه دور و اتصال به کامپیوتر و پرینتر وجود دارد.

- آلودگی زیست محیطی ایجاد نمی شود.

- خطری برای سلامت انسان ندارد.

- در تمامی مناطق و برای تمامی قطعات قابل استفاده است.

- روشی بسیار مناسب برای قطعات در حین کار است.

نقاط ضعف

- اجرای آزمون نیاز به هزینه بالایی دارد.

- آزمون باید توسط یک اپراتور خبره انجام شود.

- در تشخیص عیوبی که بزرگتر از اندازه پراب باشند مشکل ایجاد می شود.

- زبریها و روکشهای سطحی در نتایج مشکل ایجاد میکنند.

- عیوبی قابل شناسایی هستند که عمود بر موج ارسال شده باشند.

آزمون جریان گردابی (ET)

آزمون جریان گردابی یکی دیگر از تست های غیرمخرب جوشکاری است که از القای جریان الکتریکی برای شناسایی عیوب سطحی و زیر سطحی در ناحیه جوشکاری شده استفاده می کند. در این روش، با نزدیک کردن سیم پیچ به ناحیه اتصال، جریانهای ثانویهای تحت عنوان جریانهای گردابی در نمونه القا می شوند. در اثر وجود این جریانهای ثانویه، میدان مغناطیسی جدیدی بر خلاف جهت میدان مغناطیسی اولیه اطراف سیمپیچ به وجود میآید. در صورتی که عیبی در ناحیه سطحی و زیر سطحی قطعه شناسایی نشود، توزیع جریان گردابی در تمامی سطح یکسان خواهد بود. اما در صورتی که در سطح ناپیوستگی مشاهده شود، الگوی توزیع جریان گردابی در اطراف آن تغییر می کند. با تحلیل میزان تقابل میزان تقابل میدانهای مغناطیسی و تغییرات مقاومت ظاهری سیمپیچ، مشخصات عیوب موجود در ناحیه جوش شناسایی می شوند.

نقاط قوت

- عیوب سطحی و زیر سطحی به سهولت شناسایی می شوند.

- ناحیه مورد بررسی نیاز به آماده سازی خاصی ندارد.

نقاط ضعف

- این روش فقط برای قطعات رسانا قابل استفاده است.

- نقصهایی که موازی با سیمهای سیملوله باشند، شناسایی نمی شوند.

- برای تحلیل نتایج به مهارت و تخصص زیادی نیاز است.

- زبریها و روکشهای سطحی در نتایج اختلال ایجاد می کنند.

- عمق شناسایی ناپیوستگی ها محدود است.

آزمون پرتونگاری (RT)

اساس شناسایی عیوب جوش در تست رادیوگرافی، استفاده از پرتوهای ایکس و گاما است. این پرتوها انرژی زیادی دارند و می توانند تا عمق زیادی در قطعه نفوذ کنند. به همین دلیل این روش، گزینه ای مناسب برای شناسایی عیوب داخلی در ناحیه جوش محسوب می شود.

اصول کار به این صورت است که در اثر برخورد پرتو با سطح نمونه، بخشی از آن جذب نمونه شده و بخشی دیگر از نمونه عبور می کند. آن بخش از پرتو که از نمونه عبور می کند، به فیلمی که در پشت نمونه قرار داده شده می رسد و در نهایت ایجاد تصویر می کند. بنابراین، در صورتی که عیبی درون ناحیه جوش وجود داشته باشد، خود را نمایان می کند. مناطقی که پرتوی بیشتری از آن ها عبور می کند، در تصویر سیاه تر دیده می شوند و مناطقی که جذب پرتوی بیشتری داشته باشند، تصویر روشن تری ایجاد می کنند.

نقاط قوت

- امکان تشخیص اندازه و مکان عیوب وجود دارد.

- قطعه نیاز به تمیزکاری اولیه ندارد.

- عیوب داخلی با هر اندازه ای قابل شناسایی هستند.

نقاط ضعف

- هزینه اجرای آزمایش بسیار بالا است.

- امواج ساطع شده تاثیر مخربی بر سلامت دارند.

- جهت اجرای آزمون به تخصص و مهارت زیادی نیاز است.

- اجرای تست به مدت زمان زیادی نیاز دارد.

- احتمال آسیب فیلم در هنگام برخورد پرتو وجود دارد.

آزمون انتشار اکوستیک (AE)

در میان تست های غیرمخرب جوشکاری، شاید شنیدن تست انتشار آکوستیک کمی برایتان تازگی داشته باشد! اما توسط این روش می توان کوچک ترین عیوب ماده به اندازه یک حفره سوزنی را نیز تشخیص داد!

در تست انتشار امواج صوتی، سنسورهایی بر روی قطعه تعبیه می شوند و به قطعه یک محرک خارجی مثل نیرو، ضربه یا حرارت خارجی به صورت ناگهانی اعمال می شود. اعمال این محرک خارجی، سبب گسیل شدن امواجی از این قطعه می شود که این امواج، تنش هایی را در محل ناپیوستگی ایجاد می کنند.

همان طور که می دانید، هر تنشی یک کرنش را به دنبال خود ایجاد می کند که بسته به میزان تنش می تواند به صورت الاستیک یا پلاستیک باشد. ایجاد این کرنش سبب بازتاب موجی با فرکانس بالا می شود که در بازگشت به سطح قطعه ثبت شده و نوع و مکان دقیق عیب شناسایی می شود.

عموما تست امواج آکوستیک برای سازه های تحت سرویس استفاده می شوند. چرا که عموما این سازه ها تحت تنش قرار دارند و می توانند امواج بزرگ تری را منتشر کنند که در نتیجه امکان اندازه گیری و ثبت آن ها راحت تر است.

التراسونیک آرایه فازی (PA)

این روش یک تکنیک پیشرفته شدهی تست فراصوتی است. در این روش قابلیت هدایت کردن، اسکن کردن و متمرکز کردن امواج به صورت الکترونیکی وجود دارد. توانایی هدایت موج صوتی این امکان را به ما میدهد که پرتو را در جهت عمود بر عیب بر سازه و یا محل جوش داده شده برخورد دهیم. بنابراین محدودیت هایی که در روش UT به وجود آمده بودند، حذف شده و تقریبا تمامی عیوب قابل شناسایی هستند.

نقاط قوت

- روشی بسیار سریع و موثر در شناسایی عیوب داخلی است.

- تقسیر نتایج آزمایش ساده است.

به دلیل ارسال امواج از جهات - مختلف، اغلب عیوب شناسایی می شوند.

نقاط ضعف

- هزینه انجام آزمایش بسیار بالا است.

- زبری و پوشش های سطحی در نتایج ایجاد خطا می کنند.

زمان پراش پرواز (TOFD)

شاید در نگاه اول این تست کمی نا آشنا به نظر برسد. اما این روش، یکی از آزمون های دقیق و حساس برای اندازه گیری مکان و اندازه عیوب داخلی جوش محسوب می شود. در این روش، سنسورهایی در دو طرف منطقه جوشکاری شده قرار داده می شوند که یک دسته از آن ها امواج صوتی طولی را به درون قطعه ارسال نموده و دسته ای دیگر، امواج پراش یافته را جذب می نمایند.

در صورتی که درون قطعه عیبی وجود نداشته باشد، این امواج با برخورد به دیواره انتهایی قطعه بازتاب پیدا کرده و به گیرنده می رسند. اما در صورت وجود عیب، امواج با برخورد به لبه آن پراش پیدا کرده و در زمانی متفاوت به سنسور گیرنده ارسال می شوند. در نهایت با اندازه گیری زمان پرواز یک پالس از دو سر عیب، می توان تصویری واضح از مکان از و اندازه عیب جوش تهیه کرد.